Czujniki stopnia suchości dla CO2 (zerowego przegrzania)

Dzięki większemu naciskowi na stosowanie naturalnych czynników chłodniczych, firma HB Products opracowała nowy i skuteczny system sterowania parownikiem do kontroli wydajności wszystkich rodzajów parowników w układach chłodzenia jak również pomp ciepła. Układ sterowania jest dostępny w różnych wersjach, z funkcją sterowania lub bez niej.

Sensor HBX-DX-CUKontroler zintegrowany z czujnikiem i podłączony bezpośrednio do elektrycznego zaworu rozprężnego który będzie wówczas działać jako zamknięty układ sterowania. System steruje wszystkimi koniecznymi sygnałami IN / OUTPUT dla sygnałów start / stop i wyjściowych dla rejestrowania danych.

Dzięki tej rewolucyjnej, opatentowanej technologii, jesteśmy gotowi rozwiązać jedno z głównych wyzwań, gdy używamy CO2 jako czynnika chłodniczego. Z natury, czynnik CO2 jest niezwykle dynamiczny i reaguje silnie nawet na niewielkie zmiany obciążenia parownika. To w połączeniu z klasycznym sterowaniem przegrzania powoduje niestabilną pracę.

Testy sterowania parownikiem oparte jedynie na ciśnieniu a także temperaturze przegrzania wykazują bardzo niską sprawność. Powodem jest to, że stosunkowo duży obszar powierzchni parownika jest używany do zapewnienia wystarczającego przegrzania. To znacznie obniża wydajność termodynamiczną.

► Zobacz ofertę na czujniki i regulatory CO2

Energooszczędne systemy CO2 muszą być zaprojektowane do pracy w trybie całkowitego lub częściowego zalania powierzchni ścianek parownika.

W przypadku HBX-DX-CU można teraz zmierzyć suchość odparowanego czynnika chłodniczego w wylocie parownika i osiągnąć częściowe zalanie całej powierzchni parownika.

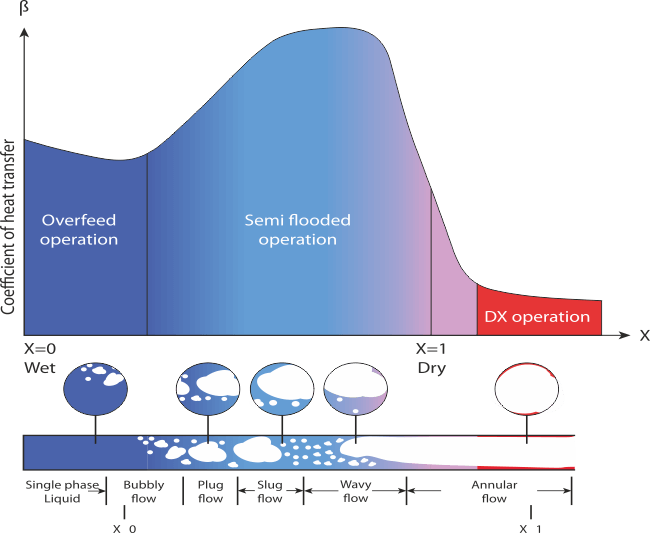

Rys 2 Wykres współczynnika wymiany ciepła od stopnia suchości pary w parowniku

Praca w systemie częściowo zalanym zapewnia znacznie bardziej zrównoważony układ z minimalną zmianą ciśnienia i bardzo małym przegrzaniem od 0,5 do 1,0K

Praca w trybie z częściowym zalaniem zapewnia maksymalną wydajność, ponieważ 98% powierzchni parownika jest mokre.

Natomiast mokra powierzchnia zapewnia najlepszą termodynamiczną pracę z większym przekazywaniem ciepła.

Objętość gazu jest zmniejszana, zmniejszając tym samym obciążenie sprężarki, zużycie energii i temperaturę gazu wylotowego.

Obecne rozwiązanie do sterowania parownikiem polega na pomiarze ciśnienia i temperatury.

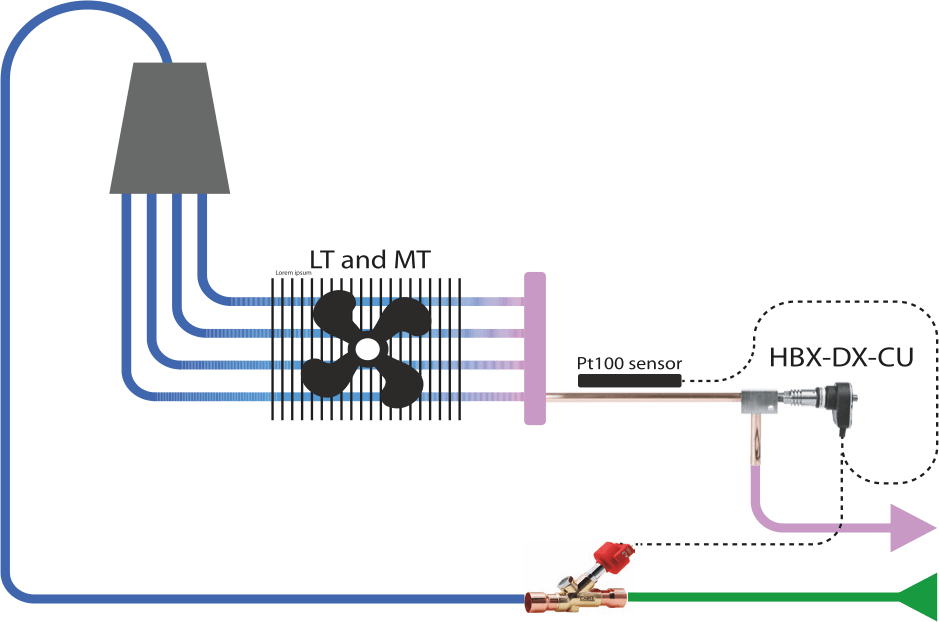

Instalacja HBX-DX-CU

Rys. 3 Instalacja czujnik HBX-DX-CU

Kontrola parowników na podstawie temperatury jest niestabilna i wymaga większego przegrzania w zakresie od 6 do 10K, aby zapobiec uszkodzeniom sprężarki spowodowanym powrotem płynnego płynu.

Czujnik HBX-DX-CU oparty jest na zasadzie pomiaru pojemnościowego. Mierzy fazę i suchość czynnika chłodniczego i reaguje natychmiastowo, jeśli zmieni się suchość pary / gazu.

super heat hb products

Doświadczenie pokazuje, że cały system kontrolowany za pomocą czujnika HBX-DX-CU jest lepiej zrównoważony i ma mniejszą zmienność ciśnienia niż system z konwencjonalną kontrolą.

Ta nowa technologia pozwala bardzo precyzyjnie kontrolować podawanie czynnika chłodniczego, zmniejszając w ten sposób potrzebę przegrzania, jak również minimalizując ryzyko uszkodzenia sprężarki poprzez uderzenie cieczy.

Z dumą wprowadzamy tę przełomową technologię, która zmieni sposób, w jaki można projektować i kontrolować systemy chłodzenia i pompy ciepła.

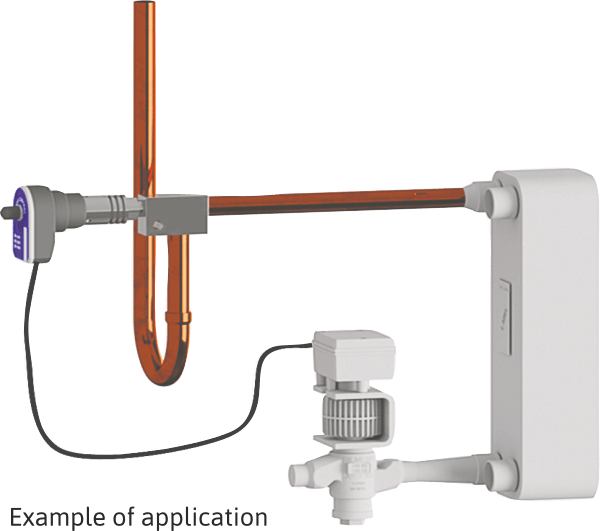

przykłada zastosowania czujnika HBX-DX-CU

Rys. 5 Przykład montażu czuknika HBX-DX-CU

| OSZCZĘDNOŚĆ:

> 20% ENERGII > 30% EKSPLOATACJI > 30% KOSZTÓW INSTALACJI |

Częściowo zalana praca parownika zapewnia optymalne przenoszenie ciepła przy wszystkich obciążeniach

|

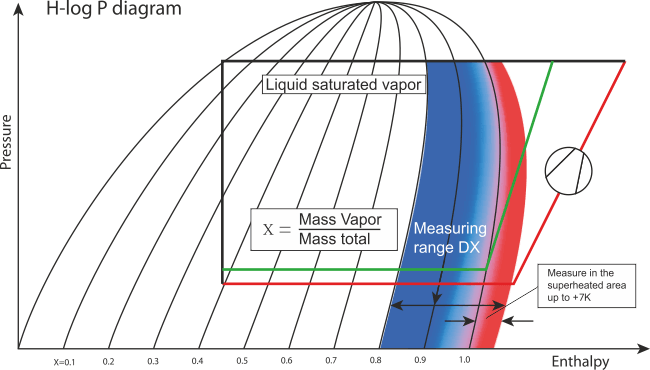

Ten wykres H log P pokazuje zakres pomiaru dla czujnika HBX-DX. Doświadczenie pokazuje, że czujnik mierzy przegrzanie do 7K w porównaniu do temperatury a także ciśnienia na podstawie pomiaru.

wykres H log P pokazuje zakres pomiaru dla czujnika HBX-DX

Rys. 6 Wykres H log P pokazuje zakres pomiaru dla czujnika HBX-DX.

Konwencjonalne pomiary są niedokładne, ponieważ podczas odparowany czynnik chłodniczy nie jest jednorodny, ale zawiera kropelki cieczy, które zakłócają konwencjonalny czujnik.

Czujnik HBX-DX oparty jest na pomiarze pojemnościowym i reaguje bardziej odpowiednio i szybko na nawet niewielkie zmiany w suchości lub kropelki w czynniku chłodniczym.

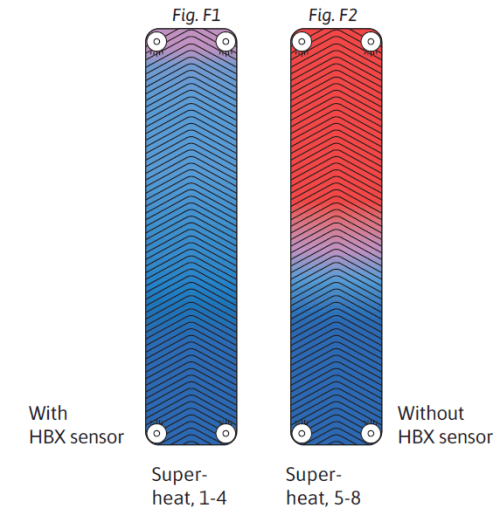

Rys. 7 Rozkład temperatur na powierzchni parownika z czujnikiem HBX-DX i bez.

To porównanie pokazuje, że ponad 30% powierzchni parownika używa się do zapewnienia przegrzania od 5 do 8K – (ryc. 2).

Nadmiarowa powierzchnia jest stratą powierzchni wymiany ciepła wymiennika i niepotrzebnym przewymiarowaniem. Ponadto praca zalana w parowniku z HBX-DX (Ryc. 1) to bardziej wydajne i bardziej opłacalne rozwiązanie.

Dostępne w wykonaniu wysokociśnieniowym 120 bar z miedzi typu K65 lub ze stali nierdzewnej 6 rozmiarów czujników: 3/8 „do 1 1/8” z lub bez PI i sterowania silnikiem krokowym.

Zaprogramowany fabrycznie z ustawieniami dla często używanych czynników chłodniczych, w tym CO2.